你好,欢迎访问U7彩票U7CC官网! U7彩票U7CC

服务热线 : 0512-67163299

ABOUT US

U7彩票U7CC

一如既往,视质量、信誉如生命,不断创新创好,提高质量

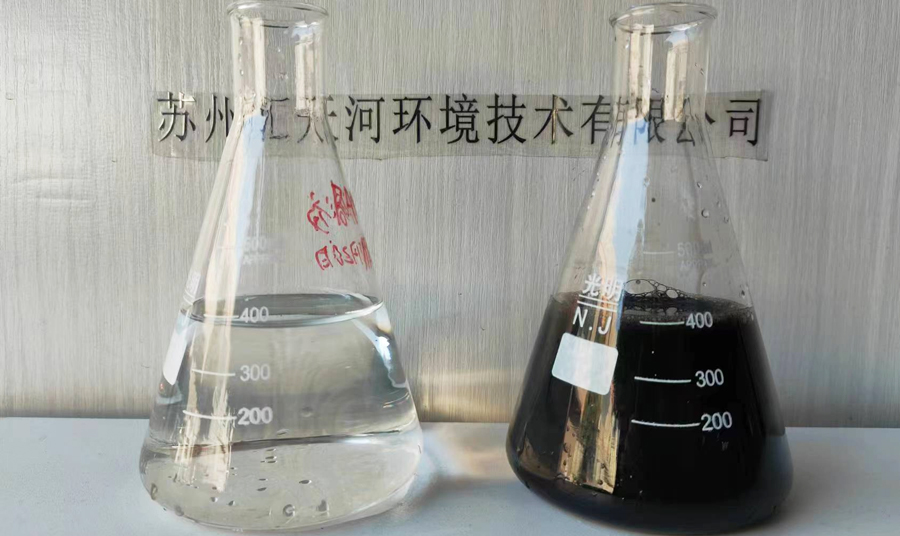

苏州U7彩票U7CC技术有限公司位于名企云集的苏州工业园区,属于工业园区重点发展的装备制造业。公司拥有在水处理和工业清洗行业工作多年的专家团队,在废水处理回用,以及汽车零部件、液压阀体、IT结构件等工业零部件清洗方面拥有丰富的经验。现我司已荣获“高新技术企业”证书,证书编号:GR201832000959,这标志着公司在研发和创新方面得到国家相关部门的肯定与认可。

10年

公司成立

8000m²

公司占地

200+

公司员工

500+

合作客户

NEWS

新闻中心

庆祝公司与美国Ransohoff公司达成战略合作伙伴关

我司正式成为中国制药装备行业协会会员单位

7月上海国际机床展

2015全国化工行业污染防治技术与清洁生产展览会

产品优势

专业团队 驾驭创新

PROFESSIONAL ELITE TEAM,BRING FORTH NEW IDEAS

精致精工 精品汇聚

FINE IN QUALITY,PURSUE PERFECT AND CAST REFINEMENT OUT OF DETAIL

精湛工艺 全程服务

EXQUISITE CRAFTSMANSHIP AND FULL SERVICE

美誉天下 创造价值

BE PRAISED BY EVERYONE , CREATION OF VALUE

客服热线: 0512-67163299

客服邮箱: wlg@hthclean.com

地 址: 中国(江苏)自由贸易试验区苏州片区苏州工业园区港田路99号港田工业坊17栋 U7彩票U7CC

Copyright © 2023 苏州U7彩票U7CC技术有限公司 All rights reserved 网站建设:

SEO